Конденсация в пластинчатых аппаратах

Конденсация на горизонтальных пластинах

Пар заходит в аппарат и распределяется по пакету горизонтальных гофрированных пластин.

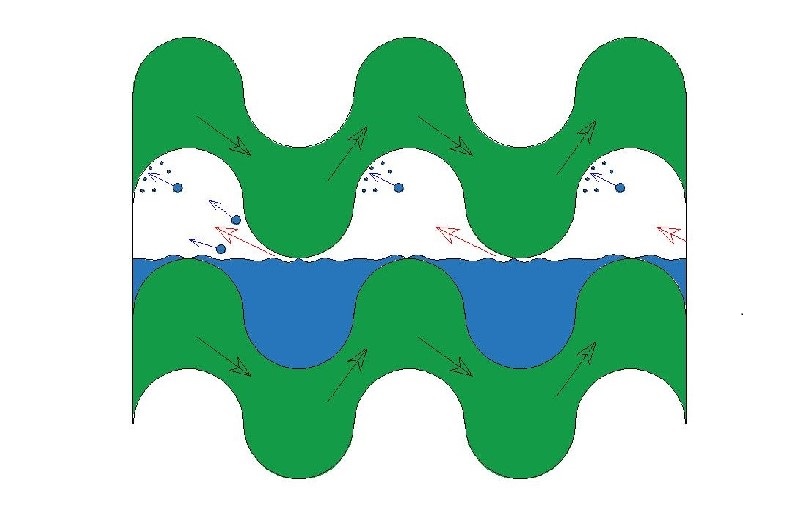

В сечении канал выглядит следующим образом:

Нижняя полуволна затапливается конденсатом поэтому пар походя между зеркалом конденсата и верхним гребнем «подхватывает» некоторый объем конденсата и разгоняет его. Так как капля конденсата имеет инерционность несопоставимо выше молекул пара, то не поворачивает вместе с потоком, а ударяясь в верхнюю волну рассыпается.

С учетом масштабного фактора – длина волны гофры 15мм – процесс носит характер высокочастотный. То есть это не удары как на недренированном паропроводе, а «щелчки» и шум. Опасность этого шума в ускоренной эрозии пластин.

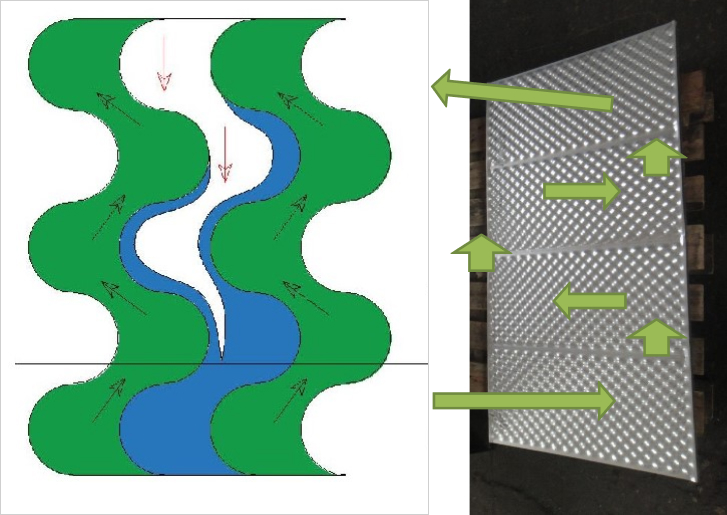

Конденсация на вертикальных пластинах

Процесс идентичен аналогичному на вертикальных кожухотрубных теплообменниках. Пар конденсируется на пластине, образуется водяная пленка которая по мере продолжающейся конденсации утолщается. Как правило, при правильном регулировании (запиранием конденсата), скорости пара недостаточно для отрыва стекающей пленки и пленка растет вплоть до полного перекрытия канала (черная черта на эскизе). Далее аппарат работает в режиме охлаждения конденсата. Это позволяет при ходе «змейкой» организовывать противоток и эффективно понижать температуру конденсата ниже +100грд.С, что исключает вторичное вскипание перегретого конденсата после конденсатоотводчика и/или регулятора.

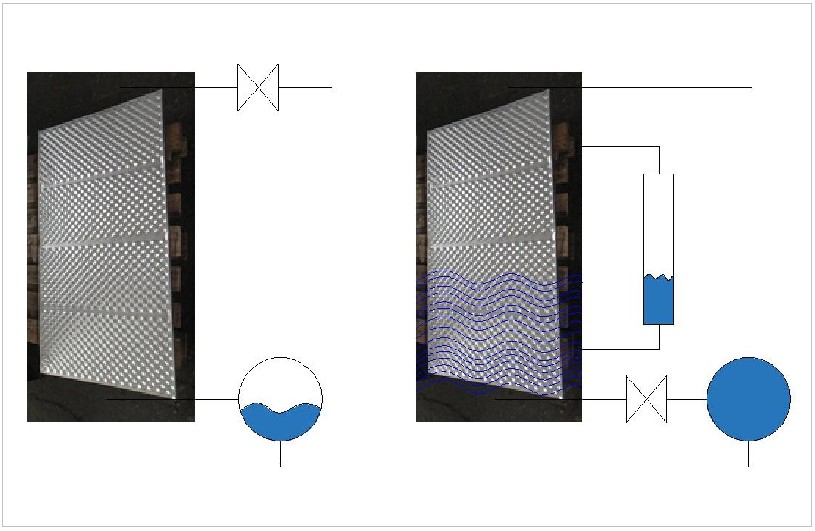

Правильное регулирование

Любой аппарат бессилен при неправильной системе регулирования.

Управление путем дросселирования конденсата (левая картинка) оправдывает себя на коротких пластинах или на горизонтальных кожухотрубных аппаратах. Так как управлять уровнем затопления в таких ситуациях сложно, то в общем других способов и не остается. Надо отметить при этом, что фактически регулирование заключается в снижении плотности поступаемого пара. Соответственно растут скорости – скоростного напора пара уже достаточно для отрыва от конденсатной пленки отдельных капель – появляются щелчки. Конденсат отводится сразу по мере его возникновения в перегретом состоянии – идет процесс вскипания вторичного пара после поплавковых конденсатоотводчиков.

В случае длинных пластин или вертикальных кожухотрубных аппаратов управление возможно эффективно осуществлять затапливая «лишнюю» площадь. При этом пластинчатый теплообменник работает на паре номинального давления (нет предварительного дросселирования), то есть в номинальном режиме согласно ОЛ (часто забывают, что регулятор «съедает» от 0,5 до 1,5 атм давления в питающем трубопроводе). При этом на затопленной площади идет процесс переохлаждения конденсата. Конденсатоотводчик обычно оставляют в схеме как элемент безопасности в случае сбоев автоматики. Зачастую добавляют уровнемер который, впрочем, не несет практической нагрузки.

Ремарка 1. Если рассматривать регуляторы теплообменного оборудования в двух системах, то в первой регулятор стараются взять с наибольшей пропускной способностью, чтобы на номинальном режиме избежать потерь мощности. То есть в номинальном режиме перепад желателен не более 0,5 бар. Во втором случае регулятор обязан «погасить» всё избыточное давление пара, то есть для номинального режима перепад составляет 3…4 бар.

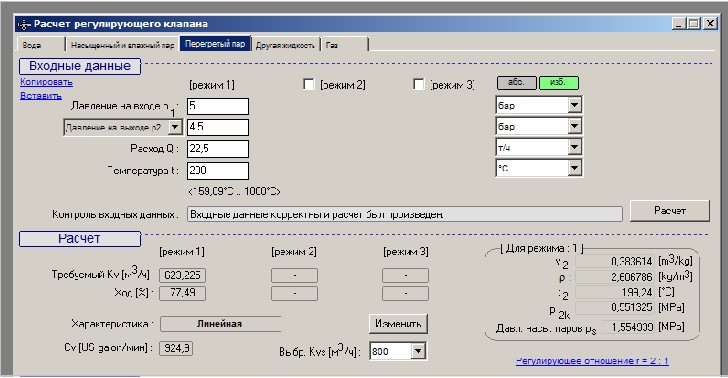

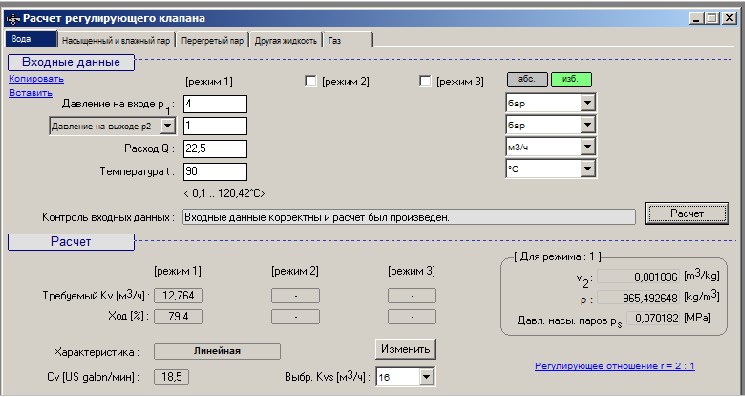

Пример нужно регулировать мощность парового водонагревателя. Согласно расчету теплообменника требуется 22,5 тонны пара в час при давлении 5 ати.

Kv 800 соответствует односедельному клапану Ду300. При выборе клапана с меньшим Ду – теплообменный аппарат снизит мощность.

Если мы подбираем регулятор для затопления теплообменника, то расчет будет выглядеть следующим образом:

Kv 16 соответствует односедельному клапану Ду32.

Кроме того значительно снижается шумность от дросселирования.

Ремарка 2. Дросселируя пар снижается его плотность – растет скорость. Рост скорости приводит у резкому (квадратично) росту энергии у разгоняемых частиц. Это увеличивает эрозионную нагрузку на аппарат, что может привести к его разрушению.